|

|

|||||||||||||||||

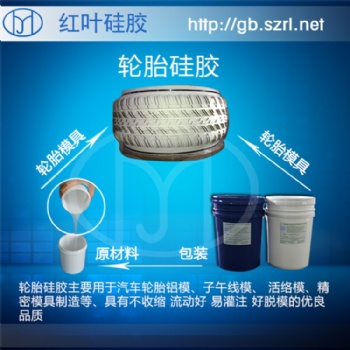

產(chǎn)品名稱: 輪胎鋁模翻模液體硅膠

產(chǎn)品編號: HY-加成型/縮合型系列

商品品牌: 紅葉硅膠

商品用途: 分為縮合型和加成型兩種,,專業(yè)用于輪胎翻模、輪胎鋁模模具鑄造,、精密模具等包?;蚬嘧⒛5哪>咧谱鳌?/span>

一,、輪胎鋁模翻模液體硅膠用途

輪胎硅膠為雙組份室溫固化硅膠,,分為縮合型和加成型兩種,專業(yè)用于輪胎翻模,、輪胎鋁模模具鑄造,、精密模具等包模或灌注模的模具制作,。 根據(jù)操作方式,,是采用灌注模(包模)可選用硬度為20度,20度硬度模具硅膠特點:黏度小,,流動性好,,好操作,易排泡,,拉力撕裂強度好,,易灌注。

二,、輪胎鋁模翻模液體硅膠特點

1,、加成型輪胎硅膠特點:流動性好、易排泡,、易灌注,、易脫模,、拉伸和撕裂強度高、耐高溫250℃,、耐酸堿及耐老化,。

2、縮合型輪胎硅膠特點:流動性好,、低線收縮率,、不變形、易脫模,、交聯(lián)過程中不放出低分子,,耐高溫可達(dá)到150℃。

三,、輪胎鋁模翻模液體硅膠技術(shù)參數(shù)

|

產(chǎn)品型號 |

HY-620# |

HY-625# |

HY-E630 |

HY-E640 |

|||

|

|

外觀 |

白色或半透明 |

白色或半透明 |

半透明 |

半透明 |

||

|

粘度(Mpa·s) |

12000-14000 |

15000-25000 |

5000-6000 |

7000-8000 |

|||

|

儲存期(月) |

6~12 |

||||||

|

|

固化溫度(℃) |

25 |

|||||

|

兩組分混合比(A:B) |

100:2 — 100:5 |

1:1 |

|

||||

|

固化劑量 |

2% |

||||||

|

工作溫度(℃) |

25 |

||||||

|

|

表干時間 |

約40分鐘 |

約20分鐘 |

|

|||

|

固化時間 |

約3小時 |

約2小時 |

|

||||

|

邵爾硬度(A) |

20±2 |

25±2 |

23±2 |

40±2 |

|

|

|

|

抗撕強度(KN/m) |

25 |

20-23 |

16-20 |

14-18 |

|

|

|

|

伸長率(%) |

400 |

426 |

576 |

520 |

|

|

|

|

收縮率(%) |

≤0.3 |

≤0.3 |

≤0.1 |

≤0.1 |

|

|

|

注:參數(shù)表中膠體粘度,、顏色、透明度,、硬度等可根據(jù)客戶的需求調(diào)配,。

四、輪胎鋁模翻模液體硅膠的使用方法:

1. 先在輪胎模型上用脫模劑涂抹均勻,,然后吹干,;將輪胎模型四周用鋼板圍住,鋼板也應(yīng)用脫模劑處理,。

2. 輪胎模具硅膠與固化劑攪拌均勻. 輪胎模具硅膠外觀是流動的液體,,A組份是硅橡膠,B組份是固化劑,。例:取100克硅橡膠,,加入3克固化劑(注: 輪胎模具硅橡膠與固化劑一定要攪拌均勻,如果沒有攪拌均勻,,會出現(xiàn)干燥固化不均勻的狀況就會影響硅橡膠模具的使用壽命及翻模次數(shù),,容易造成硅橡膠輪胎模具報廢狀況。)

3. 抽真空排氣泡處理:輪胎模具硅膠與固化劑攪拌均勻后,,進(jìn)行抽真空排氣泡環(huán)節(jié),,抽真空的時間不宜太久,正常情況下,,不要超過十分鐘,,抽真空時間太久,硅膠馬上固化,,產(chǎn)生了交聯(lián)反映,,使硅橡膠變成一塊一塊的,無法進(jìn)行涂刷或灌注,這樣就浪費了硅橡膠原料,。

4. 將配好的輪胎模具硅膠沿一固定灌注點緩慢澆注,,并不時震蕩以排除里面的空氣。

5. 120分鐘膠固化后,,將石膏粉1000g兌水后注入木條框內(nèi),,注滿為止(木條框應(yīng)用塑膠片分為兩部分以利拆模),20分鐘后拆除木條,,硅橡膠輪胎模具即做完成。

五,、輪胎鋁模翻模液體硅膠使用注意事項

1,、固化劑加量應(yīng)視溫度而定,氣溫高則減少,。固化劑使用過量,,模具會變硬變脆;固化劑使用過少,,操作時間會延長,。

2、為防止硅膠物性變化,,建議不加硅油,。

|