|

|

|||||||||||||||||

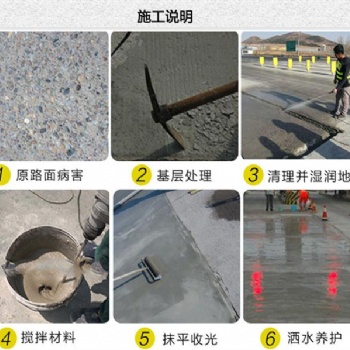

常見的施工方法是使用低壓噴嘴噴涂,如使用噴霧器,滾筒,毛刷 涂刷均勻飽滿 將混凝土表面增強(qiáng)劑均勻噴灑于基面,表面打磨以促進(jìn)滲透,,當(dāng)水份蒸發(fā)、表面自然干燥,。24小時(shí)后即有明顯的硬化效果,。

整體施工過(guò)程若配合打磨,會(huì)使混凝土表面增強(qiáng)劑滲透更徹底,。

混凝土表面增強(qiáng)劑具有極低的表面張力,,能快速滲透至混凝土內(nèi)部,與混凝土中水泥水化的副產(chǎn)物如氫氧化鈣發(fā)生二次反應(yīng),,生成大量的二氧化硅凝膠,,這些凝膠能堵塞混凝土內(nèi)部毛細(xì)微孔,,從而增加混凝土表面的密實(shí)性、抗壓強(qiáng)度,、硬度和耐磨性,,一般能提高混凝土強(qiáng)度的15-30%。除了生成二氧化硅凝膠,,還會(huì)生成一些致硬,、致密的物質(zhì),使混凝土的強(qiáng)度增加更為明顯,,它能將表面強(qiáng)度差,、起灰起砂的水泥混凝土地面硬化至不起砂、不起灰,。

混凝土起砂主要的原因有:

1.水灰比過(guò)大:即拌合的混凝土水量大,,導(dǎo)致混凝土表面泌水,降低混凝土表面強(qiáng)度,。

2.砂石料的級(jí)配不合理,、含泥量高:骨料級(jí)配不合理、過(guò)細(xì)的土砂也易導(dǎo)致地面起砂,,影響水泥的早期水化及混凝土的凝結(jié),。

3.施工過(guò)程中的過(guò)分振搗:加劇混凝土表面的泌水,導(dǎo)致混凝土表面強(qiáng)度較低,。

4.養(yǎng)護(hù)不當(dāng):未能及時(shí)養(yǎng)護(hù)或養(yǎng)護(hù)不充分,,暴曬或大風(fēng)導(dǎo)致混凝土表面大量失水,表面得不到充分水化,,導(dǎo)致強(qiáng)度較低,。

5.其它原因:壓光時(shí)間掌握的不好、混凝土表面未達(dá)到一定的強(qiáng)度就上人作業(yè),、低溫下施工混凝土表面受凍等,。工地上常常使用界面劑攪拌水泥進(jìn)行涂刮,希望將起砂部位覆蓋,,事實(shí)上這樣不會(huì)達(dá)到預(yù)期效果,,一般情況干燥后表層又會(huì)龜裂,剝落,,大面積起殼,。這是由于基層未處理好的原因,基層起粉,,想通過(guò)覆蓋達(dá)到修復(fù)的效果是錯(cuò)誤的想法,。

混凝土表面增強(qiáng)劑必須施工在已經(jīng)成型的水泥砂漿或混凝土表面:

1、為了**混凝土表面增強(qiáng)劑能更多地滲入混凝土內(nèi)部,,建議新施工水泥砂漿或混凝土表面(好采用機(jī)器收光)經(jīng)至少7天濕養(yǎng)護(hù),、干燥后再施工,。當(dāng)然,某些混凝土表面增強(qiáng)劑為了節(jié)省材料和工期,,在新施工地面完工24小時(shí)后即施用,。

2、因各種原因造成的水泥砂漿或混凝土地面面層強(qiáng)度不夠,、起灰起砂,,可以使用混凝土表面增強(qiáng)劑進(jìn)行硬化、防塵處理:處理后的地面其表面硬度和耐磨性明顯增加,,不起灰不起砂,,但這種處理方法對(duì)原地面的外觀沒有改變,因此,,也不會(huì)對(duì)原地面的損傷有修復(fù)作用,。若想修復(fù)原地面的損傷(如坑洞、裂縫等),,必須采取修補(bǔ)或是整體打磨的方法,。

3、水磨石地面或金剛砂耐磨地面的表面密封,、增強(qiáng):若配合機(jī)器打磨,、拋光,這兩種地面均可以做出類似大理石地面的效果,。

4,、含有水泥成份的混凝土制品或是混凝土構(gòu)件的表面增強(qiáng)

|