隨著全球網(wǎng)絡化進程的不斷發(fā)展,,企業(yè)的信息化管理已廣泛受到各級**的重視,,信息化管理的實現(xiàn),,對不斷提高企業(yè)的生產(chǎn)、經(jīng)營,、管理,、決策的效率和水平,發(fā)揮著越來越重要的作用,。綜合自動化系統(tǒng)的實現(xiàn),,也對煤礦企業(yè)減員增效的實施有著直接的促進作用。

煤礦水泵是煤礦生產(chǎn)的主要設備之一,,實現(xiàn)泵房的遠程控制與監(jiān)測,,是綜合自動化建設的重要組成部分。目前,在礦井泵房的排水系統(tǒng)設計中 ,一般設置多臺多級離心水泵,二組工作,、一組備用,并設置了用于輪換檢修的水泵,。這些水泵電壓高、功率大,、運行工況復雜,,人工很難做到實時監(jiān)控。另外,,對于水泵啟動前吸水管路的充水(抽真空),、水倉水位監(jiān)測、泵房內(nèi)設備的運行與管理等工作,普遍采用人工操作方式,。傳統(tǒng)模式操作過程繁瑣,、勞動強度大、人為因素多,、啟泵時間長,、自動化程度低,已不能適應現(xiàn)代化礦井管理的要求,因此,有必要使泵房水泵實現(xiàn)自動化控制,。

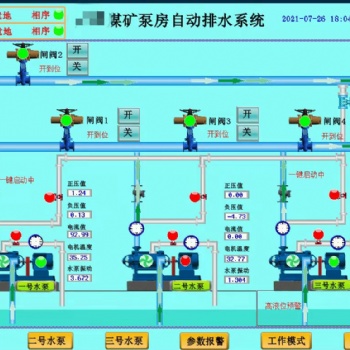

系統(tǒng)設計以系統(tǒng)安全,、可靠、**為原則,,系統(tǒng)實現(xiàn)在安全生產(chǎn)指揮調度中心對排水系統(tǒng)泵房的所有設備進行網(wǎng)絡監(jiān)視和控制,,做到泵房無人值守、設備安全可靠運行,。

針對XXXXXX煤礦的實際情況和要求,,泵房內(nèi)配備本安控制箱,完成泵,、電動閘閥和電動球閥的就地控制,,將每臺泵的出水口處的手動閘閥更換為電動閘閥,改造引水方式,,將原來的手動射流閥更換為手動電動一體的電動球閥以達到電控的要求,,同時配備水位、流量,、溫度,、壓力,、負壓等傳感器。

使用PLC控制柜制作井下水泵房電控系統(tǒng),,在PLC控制柜上加裝以太網(wǎng)模塊,,通過工業(yè)以太環(huán)網(wǎng)將數(shù)據(jù)傳輸?shù)降孛嬲{度室,通過軟件編程,,在調度中心能發(fā)布控制命令,,并能監(jiān)視該系統(tǒng)所需運行參數(shù)和該系統(tǒng)設備運行畫面情況。井下監(jiān)控單元由井下監(jiān)控主控站及信號采集裝置,、傳感器,、顯示單元等組成,主控站作為井下控制部分的核心,,完成PLC分站監(jiān)控信息與地面控制中心的信息交互傳送,、設備的自動控制及工況參數(shù)的就地顯示功能。通過PLC的通信接口,,把所要監(jiān)控的數(shù)據(jù)傳送到安全生產(chǎn)指揮中心進行遠程監(jiān)控,。主控站本身也具備對中央泵房的監(jiān)控功能。

通過PLC控制主站和本安控制箱可以實現(xiàn)井下泵房的就地控制和遠程控制兩種控制方式,。采用就地控制方式時,,通過本安控制箱的控制按鈕和觸摸屏,實現(xiàn)泵房設備的開停,。采用遠程控制方式時,,通過傳輸線路接收控制中心的控制指令,實現(xiàn)泵房設備的開停,。其主要功能和特點如下:

(1)可以采集或接入各種參數(shù),、保護信號、相關設施狀態(tài)信號,、并具有擴展性,。

(2)可以方便定義和修改所有被測模擬參數(shù)的報警值、保護動作值,。

(3)實現(xiàn)多路控制輸出,,啟動或停止有關設施。

(4)實現(xiàn)采集數(shù)據(jù),、參數(shù),、運行狀態(tài)的就地顯示,,并可上傳地面中心站,。

(5)實現(xiàn)故障位置、原因,、類型等的就地顯示,,并可上傳地面中心站,。

(6)具有運行方式選擇及防止非規(guī)定操作人員隨意操作的保護措施。

(7)與地面斷開后系統(tǒng)仍能正常運行在就地或自動方式下,。

(8)能檢測水泵及其電機的工作參數(shù),,如 :水泵流量、軸溫,、電機溫度,、電機啟動與工作電流等。

(9)可控制各泵輪流工作 ,使每臺磨損程度均等,。

(10)根據(jù)水倉水位,、供電峰谷段時間劃分等情況 ,合理調度水泵運行 ,以節(jié)省運行費用。泵房排水泵為煤礦主要耗電設備之一 ,因此節(jié)省此項費用非常有意義,。

(11)應具有故障報警,、自動保護等功能。

系統(tǒng)能檢測水泵流量,、軸溫,、電機溫度、電機啟動與工作電流,,水倉水位,,出水壓力,電動閥狀態(tài),,真空度的信息,。

設置過載、過熱等多種保護 ,一旦出現(xiàn)異常 ,立即停車 ,以防造成重大事故,。