|

|

|||||||||||||||||

疲勞強(qiáng)度是指材料在無限多次交變載荷作用下會(huì)產(chǎn)生破壞的**應(yīng)力,,稱為疲勞強(qiáng)度或疲勞極限,。實(shí)際上,金屬材料并不可能作無限多次交變載荷試驗(yàn),。一般試驗(yàn)時(shí)規(guī)定,,鋼在經(jīng)受10ˇ7次、非鐵(有色)金屬材料經(jīng)受10ˇ8次交變載荷作用時(shí)不產(chǎn)生斷裂時(shí)的**應(yīng)力稱為疲勞強(qiáng)度,。當(dāng)施加的交變應(yīng)力是對稱循環(huán)應(yīng)力時(shí),,所得的疲勞強(qiáng)度用σ–1表示。

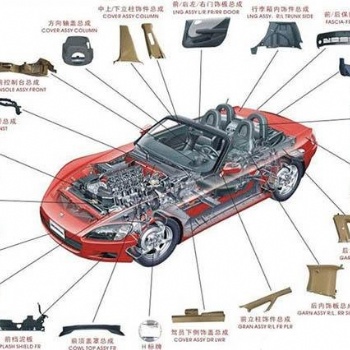

疲勞破壞是機(jī)械零件失效的主要原因之一,。據(jù)統(tǒng)計(jì),,在機(jī)械零件失效中大約有80%以上屬于疲勞破壞,而且疲勞破壞前沒有明顯的變形,,所以疲勞破壞經(jīng)常造成重大事故,,所以對于軸、齒輪,、軸承,、葉片、彈簧等承受交變載荷的零件要選擇疲勞強(qiáng)度較好的材料來制造,。

疲勞強(qiáng)度算法

常規(guī)疲勞強(qiáng)度計(jì)算是以名義應(yīng)力為基礎(chǔ)的,,可分為無限壽命計(jì)算和有限壽命計(jì)算。零件的疲勞壽命與零件的應(yīng)力,、應(yīng)變水平有關(guān),,它們之間的關(guān)系可以用應(yīng)力一壽命曲線(σ-N曲線)和應(yīng)變一壽命曲線(δ-Ν曲線)表示。應(yīng)力一壽命曲線和應(yīng)變一壽命曲線,,統(tǒng)稱為S-N曲線,。根據(jù)試驗(yàn)可得其數(shù)學(xué)表達(dá)式:

σmN=C

式中:N應(yīng)力循環(huán)數(shù);

m、C材料常數(shù),。

在疲勞試驗(yàn)中,,實(shí)際零件尺寸和表面狀態(tài)與試樣有差異,常存在由圓角,、鍵槽等引起的應(yīng)力集中,,所以,在使用時(shí)必須引入應(yīng)力集中系數(shù)K,、尺寸系數(shù)ε和表面系數(shù)β,。

疲勞的機(jī)制可以分成三個(gè)相互關(guān)聯(lián)的過程:

疲勞強(qiáng)度1. 裂紋產(chǎn)生

2. 裂紋延伸

3. 斷裂

FEA應(yīng)力分析可以預(yù)測裂紋的產(chǎn)生。許多其他技術(shù),,包括動(dòng)態(tài)非線性有限元分析可以研究與裂紋的延伸相關(guān)的應(yīng)變問題,。由于設(shè)計(jì)工程師**希望從一開始就防止疲勞裂紋的出現(xiàn),確定材料的疲勞強(qiáng)度,。

裂紋開始出現(xiàn)的時(shí)間以及裂紋增長到足以導(dǎo)致零部件失效的時(shí)間由下面兩個(gè)主要因素決定:零部件的材料和應(yīng)力場,。材料疲勞測試方法可以追溯到19 世紀(jì),,由August Wöhler **次系統(tǒng)地提出并進(jìn)行了疲勞研究。標(biāo)準(zhǔn)實(shí)驗(yàn)室測試采用周期性載荷,,例如旋轉(zhuǎn)彎曲,、懸臂彎曲、軸向推拉以及扭轉(zhuǎn)循環(huán),??茖W(xué)家和工程師將通過此類測試獲得的數(shù)據(jù)繪制到圖表上,得出每類應(yīng)力與導(dǎo)致失效的周期重復(fù)次數(shù)之間的關(guān)系,,或稱S-N曲線,。工程師可以從S-N 曲線中得出在特定周期數(shù)下材料可以承受的應(yīng)力水平。

該曲線分為高周疲勞和低周疲勞兩個(gè)部分,。一般來說,,低周疲勞發(fā)生在10,000 個(gè)周期之內(nèi)。曲線的形狀取決于所測試材料的類型,。某些材料,,例如低碳鋼,在特定應(yīng)力水平(稱為耐疲勞度或疲勞極限)下的曲線比較平緩,。不含鐵的材料沒有耐疲勞度極限,。

大體來說,只要在設(shè)計(jì)中注意應(yīng)用應(yīng)力不超過已知的耐疲勞度極限,,零部件一般不會(huì)在工作中出現(xiàn)失效,。但是,耐疲勞度極限的計(jì)算不能解決可能導(dǎo)致局部應(yīng)力集中的問題,,即應(yīng)力水平看起來在正常的"安全"極限以內(nèi),,但仍可能導(dǎo)致裂紋的問題。

與通過旋轉(zhuǎn)彎曲測試確定的結(jié)果相同,,疲勞載荷歷史可以提供關(guān)于平均應(yīng)力和交替應(yīng)力的信息,。測試顯示,裂紋延伸的速度與載荷周期和載荷平均應(yīng)力的應(yīng)力比率有關(guān),。裂紋僅在張力載荷下才會(huì)延伸,。因此,即使載荷周期在裂紋區(qū)域產(chǎn)生壓縮應(yīng)力,,也不會(huì)導(dǎo)致更大的損壞,。但是,如果平均應(yīng)力顯示整個(gè)應(yīng)力周期都是張力,,則整個(gè)周期都會(huì)導(dǎo)致?lián)p壞。

許多工況載荷歷史中都會(huì)有非零的平均應(yīng)力,。人們發(fā)明了三種平均應(yīng)力修正方法,,可以省去必須在不同平均應(yīng)力下進(jìn)行疲勞測試的麻煩:

Goodman 方法- 通常適用于脆性材料,。

Gerber 方法- 通常適用于韌性材料。

Soderberg 方法- 通常**保守,。

這三種方法都只能應(yīng)用于所有相關(guān)聯(lián)的S-N 曲線都基于**反轉(zhuǎn)載荷的情況,。而且,只有所應(yīng)用疲勞載荷周期的平均應(yīng)力與應(yīng)力范圍相比很大時(shí),,修正才有意義,。實(shí)驗(yàn)數(shù)據(jù)顯示,失效判據(jù)位于Goodman 曲線和Gerber 曲線之間,。這樣,,就需要一種實(shí)用的方法基于這兩種方法并使用**保守的結(jié)果來計(jì)算失效。

疲勞壽命的計(jì)算方法

對每個(gè)設(shè)計(jì)進(jìn)行物理測試明顯是不現(xiàn)實(shí)的,。在多數(shù)應(yīng)用中,,疲勞安全壽命設(shè)計(jì)需要預(yù)測零部件的疲勞壽命,從而確定預(yù)測的工況載荷和材料,。計(jì)算機(jī)輔助工程(CAE) 程序使用三種主要方法確定總體疲勞壽命,。這些方法是:

·應(yīng)力壽命方法(SN)

這種方法僅基于應(yīng)力水平,只使用Wöhler 方法,。盡管不適用于包含塑性部位的零部件,,低周疲勞的**度也乏善可陳,但這種方法**容易實(shí)施,,有豐富的數(shù)據(jù)可供使用,,并且在高周疲勞中有良好的效果。

· 應(yīng)變壽命(EN)

這種方法可以對局部區(qū)域的塑性變形進(jìn)行更詳細(xì)的分析,,非常適合低周疲勞應(yīng)用,。但是,結(jié)果存在一些不確性,。

· 線性彈性破壞力學(xué)(LEFM)

這種方法假設(shè)裂縫已經(jīng)存在并且被檢測到,,然后根據(jù)應(yīng)力強(qiáng)度預(yù)測裂縫的增長。借助計(jì)算機(jī)代碼和定期檢查,,這種方法對大型結(jié)構(gòu)很實(shí)用,。由于易于實(shí)施并且有大量的材料數(shù)據(jù)可用,SN 是**常用的方法,。

設(shè)計(jì)人員使用SN 方法計(jì)算疲勞壽命

在計(jì)算疲勞壽命時(shí),,應(yīng)考慮等幅載荷和變幅載荷。

這種方法假設(shè)零部件在恒定的幅度,、恒定的平均應(yīng)力載荷周期下工作,。通過使用SN 曲線,設(shè)計(jì)人員可以快速計(jì)算導(dǎo)致零部件發(fā)生失效的此類周期數(shù)量,。而對于零部件需要在多種載荷下工作的情況,,則可采用Miner 規(guī)則來計(jì)算每種載荷情況的損壞結(jié)果,,并將所有這些損壞結(jié)果合并起來獲得一個(gè)總體的破壞值。

其結(jié)果稱為"損壞因子",,是一個(gè)失效分?jǐn)?shù)值,。零部件在D = 1.0 時(shí)發(fā)生失效,因此,,如果D = 0.35,,該零部件的壽命已經(jīng)消耗了35%。這一理論還認(rèn)為由應(yīng)力周期導(dǎo)致的損壞與損壞在載荷歷史的哪個(gè)位置發(fā)生無關(guān),,并且損壞積累速度與應(yīng)力水平無關(guān),。

這種方法假設(shè)零部件在恒定的幅度、恒定的平均應(yīng)力載荷周期下工作,。通過使用SN 曲線,,設(shè)計(jì)人員可以快速計(jì)算導(dǎo)致零部件發(fā)生失效的此類周期數(shù)量。

而對于零部件需要在多種載荷下工作的情況,,則可采用Miner 規(guī)則來計(jì)算每種載荷情況的損壞結(jié)果,,并將所有這些損壞結(jié)果合并起來獲得一個(gè)總體的破壞值。其結(jié)果稱為"損壞因子",,是一個(gè)失效分?jǐn)?shù)值,。零部件在D = 1.0 時(shí)發(fā)生失效,因此,,如果D = 0.35,,該零部件的壽命已經(jīng)消耗了35%。這一理論還認(rèn)為由應(yīng)力周期導(dǎo)致的損壞與損壞在載荷歷史的哪個(gè)位置發(fā)生無關(guān),,并且損壞積累速度與應(yīng)力水平無關(guān),。

在真實(shí)的環(huán)境條件下,多數(shù)零部件承載的載荷歷史是不斷變化的,,幅度和平均應(yīng)力都是如此,。因此,更為通用和現(xiàn)實(shí)的方法需要考慮變幅載荷,,在這種情況下,,應(yīng)力盡管隨著時(shí)間循環(huán)反復(fù),但其幅度是變化的,,這就有可能將應(yīng)力分解成載荷"塊",。在處理這種類型的載荷時(shí),工程師使用一種稱為"雨流法計(jì)數(shù)"的技術(shù),。附錄B 討論如何研究FEA 疲勞結(jié)果,,它就雨流法計(jì)數(shù)提供了更多信息。

在通過SN 方法研究疲勞方面,F(xiàn)EA 提供了一些非常**的工具,,這是因?yàn)檩斎胗删€彈性應(yīng)力場組成,,并且FEA 能夠處理多種載荷情況交互作用的可能情形。如果要計(jì)算**壞情況的載荷環(huán)境(這是一種典型方法),,系統(tǒng)可以提供大量不同的疲勞計(jì)算結(jié)果,包括壽命周期圖,、破壞圖以及安全系數(shù)圖,。此外,F(xiàn)EA 可以提供較小主要交替應(yīng)力除以較大主要交替應(yīng)力的比率的圖解(稱為雙軸性指示圖),,以及雨流矩陣圖,。后者是一個(gè)3D 直方圖,其中的X 和Y 軸代表交替應(yīng)力和平均應(yīng)力,,Z 軸代表每個(gè)箱所計(jì)的周期數(shù),。

|